Nous nous sommes glissés au sein du Laboratoire C.T.C. à Lyon pendant une journée afin de découvrir la batterie de tests qui sont imposés aux fabricants pour que votre équipement moto soit reconnu en tant qu’EPI (Equipement de protection individuelle) et homologué CE. On vous raconte.

Un petit rappel du contexte réglementaire s’impose : pourquoi les fabricants sont-ils soumis à cette obligation de certification ? Qu’entend-on exactement quand on parle d’EPI ?

Un EPI est un dispositif destiné à être porté ou tenu par une personne en vue de la protéger contre un ou plusieurs risques susceptibles de menacer sa santé ainsi que sa sécurité. Un décret est entré en vigueur en 2010 pour « la prévention des risques résultant de l’usage des Equipements de Protection Individuelle pour la pratique sportive ou de loisirs ». La pratique de la moto entre donc dans le cadre de ce décret. Ce décret impose aux fabricants d’équipements moto de respecter la Directive européenne 89/686/CEE relatives aux EPI.

Les équipements moto sont considérés comme une protection contre un risque pouvant entraîner des séquelles permanentes (choc, abrasion, coupure, etc…). La conformité des équipements de moto aux exigences de cette directive européenne nécessite donc une évaluation par un organisme notifié, qui délivre, si la conformité est avérée, une Attestation d’Examen CE qui autorise le marquage CE de l’équipement et sa mise sur le marché européen. Les équipements de moto qui entrent dans le cadre de cette directive européenne sont : les gants, les vêtements (vestes, pantalons, combinaisons), les chaussures, les protections (dorsales, pare-pierre, protections contre les chocs).

Dafy, en tant que fabricant d’équipement moto avec ses gammes de vêtements All One et DMP, est donc soumis à ces obligations. Depuis 2010, nos équipes de R&D travaillent donc avec acharnement pour faire certifier toutes nos gammes de vêtements. Ainsi, nous sommes allés à la rencontre du personnel des laboratoires de l’un des organismes notifiés avec lequel nous travaillons, le C.T.C., qui nous a gentiment ouvert ses portes. Nous avons pu suivre, étape par étape, l’ensemble des tests réalisés sur nos produits. C’est Olivier, Expert marquage CE au C.T.C., qui nous guide.

Pour commencer, nous nous rendons dans le laboratoire dit « physique ». Dans cette partie sont testés notamment la résistance à l’abrasion, à la coupure, aux chocs et au déchirement. Des appareils en tout genre, dont nous ne soupçonnions pas même l’existence, recouvrent les établis de la grande salle de travail. Nos chaussures, nos blousons, nos gants ainsi que nos pantalons sont découpés et mis en pièces pour la réalisation des différents tests.

Le premier test auquel nous assistons est celui de la résistance à la coupure. Il existe deux types de coupure, qui donne donc lieu à deux tests différents : la coupure par impact (réalisés sur les vêtements) et la coupure par tranchage (pour les gants). Dans le premier cas, nous voyons le technicien tendre une pièce de tissu à l’aide de pinces et de poids afin de la mettre en tension. Une lame affutée est placée au-dessus de la pièce de tissu et lâchée verticalement d’une certaine hauteur. On a à peine le temps de voir la lame tomber ! Impressionnant ! On demande à refaire l’essai, histoire de mieux se préparer pour prendre les photos, mais impossible, même au bout de plusieurs essais ! Le technicien mesure ensuite la pénétration maximale de la lame dans la pièce de tissu. Ce test doit permettre de déterminer la résistance du vêtement face aux risques de perforation/pénétration vis-à-vis d’objets tranchants et perforants.

- La pièce de cuir tendue pour le test de résistance à la coupure

- Le résultat après le passage de la lame

Pour la coupure par tranchage, le technicien place la pièce de tissu sous une plaque métallique pourvue d’ajournements. Une lame circulaire passe au travers de ces ajournements et il évalue le nombre de passages nécessaires à la lame pour couper la pièce de tissu. Ce test est réalisé pour les gants uniquement, afin de vérifier leur résistance à la coupure.

- L’appareil de test de la coupure par tranchage

- Le technicien prépare le test

- Résultat après test

Ensuite, Olivier nous conduit vers un autre poste de test, celui de la résistance à l’abrasion par impact.

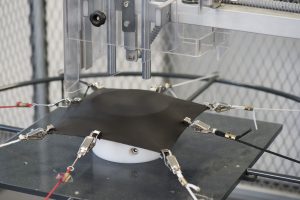

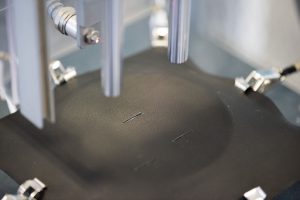

Le technicien nous explique la mise en place de ce test : il place une pièce de cuir prélevée sur l’un de nos blousons sur un support en la faisant passer entre 2 fils de cuivre : l’un passe en-dessous de la pièce, l’autre au-dessus. Il place ensuite le support dans une machine où la pièce de tissu est mise en contact avec une bande de papier abrasif qui défile à vitesse constante. Cela lui permet de mesurer le temps écoulé entre la rupture du premier fil de cuivre, placé dessus, et le second, placé dessous, afin de déterminer le temps nécessaire pour que le tissu soit en situation d’abrasion totale, c’est-à-dire, percé ! Malin ! On se rend bien compte ici de toute l’utilité de porter un équipement adapté en cas de glissade sur le goudron. Vous vous souvenez de la pub télé de la sécurité routière sur le port des gants ? On n’aimerait vraiment pas que nos mains soient en contact direct avec cette bande abrasive…

- Le technicien place la pièce de cuir entre 2 fils de cuivre

- La pièce est mise en contact avec un tapis roulant de papier abrasif

- Le résultat final après test

Un autre test assez spectaculaire est celui de l’atténuation des chocs. Olivier nous explique qu’il s’agit de tester la résistance des protections aux impacts et chocs : coque phalanges des gants, dorsales, protections épaules et coudes des blousons, genoux pour les pantalons et même les protections des chaussures. Devant nous, il demande au technicien de lancer la machine ! Il place donc la protection genou de l’un de nos pantalons sur une enclume sous laquelle est placé un détecteur. Une masse est lâchée à la verticale sur la protection et le détecteur mesure la force maximale de l’impact. Il en déduit ainsi la capacité de la protection à atténuer l’énergie de l’impact, c’est-à-dire à absorber les chocs. Assez impressionnant à voir lorsque le poids tombe ! On n’aimerait pas être dessous…

- Le technicien met en place la protection genou

- Le poids est lâché sur la protection

Olivier nous explique ensuite qu’il existe un test pour vérifier le bon maintien des équipements en cas de chute. Ainsi, pour les gants, les manches de blouson et les jambes de pantalon, il s’agit de tester la capacité de l’équipement à rester en place sur les membres de votre corps lors d’une chute ou d’une glissade, et ce afin d’éviter toute exposition de la peau. Pour cela, le technicien chargé de l’essai suspend l’un de nos gants sur un support simulant votre membre (main, bras ou jambe). A l’opposé, il maintient l’équipement avec une pince. Le support remonte et tire sur l’équipement. L’évaluation est visuelle, il ne faut pas que l’équipement glisse du support, ou pire, se détache complètement…

- Le technicien a mis en place le gant et actionne la machine

- Le gant est tiré vers le bas par l’appareil pour tester son maintien

Nous passons ensuite au test suivant. C’est un test spécifique aux chaussures. Il s’agit de tester la rigidité transversale de la chaussure. Mais késako ? L’objectif est de mesurer la capacité de résistance de la chaussure ou botte à l’écrasement. Vous allez comprendre… On voit le technicien placer notre basket à plat entre deux plateaux, de façon que la semelle touche les 2 plateaux. Le plateau supérieur se déplace et se rapproche du plateau inférieur, exerçant ainsi une compression sur la semelle de la chaussure. Vous avez suivi ?

- Mise en place du test par le technicien

- Le plateau supérieur vient écraser la semelle

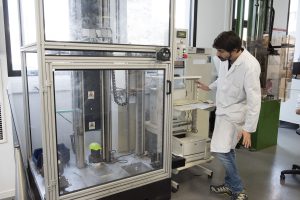

Nous changeons de lieu et d’environnement : Olivier nous conduit dans le laboratoire de chimie. Ici, les laborantins vérifient l’innocuité des équipements. Et oui, encore du vocabulaire technique ! Mais je vous rassure, j’étais aussi perdue que vous au début… Je m’explique donc : les laborantins sont chargés d’étudier les matériaux qui composent nos équipements, pour vérifier qu’ils ne soient pas toxiques ou nocifs pour la santé. Pour pouvoir entrer dans le laboratoire, on nous impose le port d’une blouse et de lunettes de protection : pas très chouette le style ! Les tubes à essai, bocaux et flacons en tout genre remplacent les appareils de mesure vus précédemment, dans un environnement aseptisé.

Deux tests les plus significatifs nous sont présentés : le test du Chrome VI et le test de PH. Le premier est réalisé sur les vêtements en cuir uniquement. Il s’agit de rechercher la présence de Chrome VI dans nos cuirs et de mesurer sa concentration. Le Chrome VI est une molécule issue du mélange de produits chimiques lors du tannage du cuir. Il peut provoquer des réactions allergiques s’il est présent en de trop fortes quantités. Pour cela, la laborantine nous explique comment ils procèdent. Ils découpent le cuir en petits carrés de 5mm sur 5 qu’ils placent ensuite dans des tubes remplis d’une solution d’extraction. Ils placent ensuite ces tubes dans une énorme machine qui tourne sur elle-même et remue les mélanges à un rythme régulier. Une alchimie se créée et au sortir de la machine, il ne reste plus qu’à faire les mesures !

- Les tubes contenant les échantillons de cuir sont remplis de solution d’extraction

- Les tubes sont placés dans une machine chargée de les faire tourner pour activer le mélange

- Résultat final : les pièces échantillons ont dégorgées

Le test du PH, quand à lui, sert à mesurer le taux d’acidité que peut révéler la matière (cuir ou textile) au contact de la transpiration. Une acidité trop élevée dégagée pourrait provoquer des allergies ou des problèmes cutanés. Là encore, la laborantine découpe de petits échantillons de matière dans nos vêtements puis les place dans des tubes remplis d’eau pour un essai qui va reproduire les effets de la transpiration. Elle pourra ensuite faire les mesures et contrôles nécessaires.

La visite s’achève après 2 heures d’expérimentation. Un grand merci à Olivier pour son accueil et ses explications et au C.T.C. en général pour nous avoir permis de réaliser ce reportage. On peut également remercier le technicien et la laborantine qui ont dû s’improviser mannequin d’un jour pour notre photographe ! Voilà donc comment sont testés les équipements que vous portez : imaginiez-vous un tel processus ?

Laisser un commentaire